在我国陶瓷工业中,目前国内针对陶瓷烟气污染控制,除尘、脱硫技术已经成熟,但对NOx、氟化物、氯化物及重金属等污染物的控制技术研究和应用严重滞后或缺乏。对于建筑陶瓷生产而言,烟气的排放有2处:①喷雾干燥塔的燃烧炉排放的烟气;②陶瓷辊道窑燃烧后排放的烟气。对于喷雾塔热风炉烟气的脱硝可以借鉴电力行业的高温脱硝技术,需要研发适用于陶瓷喷雾干燥塔高温脱硝技术。对于大量的陶瓷辊道窑排放的烟气经过一次余热利用后,烟气的温度较低 (一般都在150℃左右),中低温烟气的脱硝技术在其他行业研究、应用比较薄弱,而陶瓷工业烟气中低温脱硝的技术研究更是薄弱。因此,基于国内陶瓷行业烟气需要脱硝技术广泛应用的现状,开展陶瓷烟气脱硝技术的研究和应用将是我国陶瓷烟气污染控制的重要的发展方向之一。

1 陶瓷行业烟气特性

根据目前陶瓷行业的生产规模及燃料使用情况,陶瓷喷雾塔烟气的主要污染物有粉尘、SO₂和NOx,其排放参数如下:

1)烟气的排放温度:80~110℃;

2)喷雾塔燃烧炉燃烧的温度:850~1100℃;

3)粉尘:7000~9000mg/Nm3;

4)SO₂:碱性浆液吸收部分SO₂(水煤浆)≤300mg/Nm3;(粉煤)1000~2000mg/Nm3;

5)NOx:500~700mg/Nm3;

6)烟气中的水分比较大,有洗塔、超高温、超低温情况。

陶瓷辊道窑炉烟气主要污染物有粉尘、SO₂和NOx,其排放参数如下:

1)烟温:(烧成窑) 300~380℃;(干燥窑)140~180℃;

2)粉尘:70~100mg/Nm3;

3)NOx:400~600mg/Nm3;

4)SO₂:800~1000mg/Nm3。

2 陶瓷烟气污染物的脱硝控制技术

陶瓷烟气中的污染物——粉尘与SO₂的控制技术移植于火电行业的技术,在陶瓷行业中的应用使得该技术能够适应陶瓷行业的烟气特性,目前该技术比较成熟,笔者仅对陶瓷烟气的脱硝技术展开研究。

在喷雾干燥塔的燃烧炉处,该位置的温度一般为850~1100℃,该地方烟气的脱硝采用陶瓷行业适用的新型选择性非催化还原 SNCR技术。

在850~1100℃的温度窗口下,将含氨基的还原剂(如氨水,尿素溶液等)喷入炉内,将烟气中的NOx还原脱除,生成氮气和水的清洁脱硝技术。在合适的温度区域,且氨水作为还原剂时,其反应方程式为:

4NH₃+4NO+O₂→4N₂+6H₂O

新型陶瓷行业适用的SNCR烟气脱硝技术的脱硝效率可达到50%,并且其工程造价低,占地面积小,适用于喷雾塔烟气的脱硝。

在辊道烟气的排放当中,辊道窑的烧成阶段——燃烧处燃烧的温度虽然在SNCR温度窗口,但因其脱硝工艺会改变陶瓷件的烧成气氛(将烧成气氛由氧化气氛变为还原气氛),在烧成工艺上是不允许的。辊道窑的余热还需作为热源去干燥素坯,因此陶瓷辊道窑烟气最佳的脱硝工艺位置在干燥完素坯以后的工序。

陶瓷辊道窑的烟气最终的排放温度比较低,为了实现NOx的超低排放,只能研发新型选择性催化还原(SCR)烟气脱硝系统,同时通过工艺优化、运行参数调整等手段来实现NOx的超低排放。

新型低温SCR技术是在O₂和催化剂存在的条件下,在120~300℃温度窗口内,用还原剂NH₃将烟气中的NOx 还原为N₂和H₂O,反应原理如下:

4NH₃+4NO+O₂→4N₂+6H₂O

8NH₃+6NO₂→7N₂+12H₂O

对于低温烟气脱硝——选择性催化还原脱硝系统而言, 催化剂是SCR技术的核心部分,决定了SCR系统的脱硝效率和经济性,其建设成本占烟气脱硝工程成本的20%以上,运行成本占30%以上。催化反应原是NH₃快速吸附V₂O₅表面的B酸活性点,与NO按照Eley-Rideal机理反应形成中间产物, 分解成N₂和H₂O,在O₂的存在下,催化剂的活性点很快得到恢复,继续下一个循环。

反应步骤可分解为以下6个步骤:

1)NH₃扩散到催化剂表面;

2)NH₃在V₂O₅上发生化学吸附;

3)NO扩散到催化剂表面;

4)NO与吸附态的NH₃反应生成中间产物;

5)中间产物分解成最终产物N₂和H₂O;

6)N₂和H₂O离开催化剂表面向外扩散。

陶瓷行业催化剂主要是金属氧化物催化剂,该种技术较为成熟。陶瓷行业催化剂在前期火电行业催化剂技术上进行扩展性研究,通过载体改性、优化活性组分负载方法,提高了催化剂活性组分活性位浓度;通过金属离子掺杂及离子价态控制,抑制反应中二氧化硫氧化率,提高抗碱金属中毒能力;通过控制催化剂表面微观结构提高催化剂抗水性。结合BET、XRD、TPD、TPR、XPS等技术对催化剂进行表征,建立催化剂活性与催化剂微观性质的相关联系。通过烟气工况模拟台架,采用原位红外方法,分析硫和水气中毒原理;通过在催化剂上掺杂不同碱金属离子,研究催化剂的抗碱金属能力,通过微观表征手段分析碱金属对催化剂的微观性质的影响。通过研究原料预处理工艺及配比,分析各原料工艺性能及其对催化性能的影响,调整工艺配方;通过研究各工序过程及参数对催化性能影响,建立合理工艺路线;根据陶瓷辊道窑炉烟气工况条件,计算催化剂有效孔截面积及模块压降阻力,设计催化剂蜂窝结构及模块设计结构,最终建立催化剂在陶瓷辊道窑工况条件下的催化剂模块设计方案。

3 陶瓷行业脱硝工艺技术路线

对于建筑陶瓷工业烟气脱硝方案的设计,主要设计依据如下:

1)热风炉SNCR脱硝技术。由于干燥塔前端的热风炉烟气温度较高(850~1100℃),符合SNCR脱硝温度范围,且SNCR投资成本低,运行可靠,因此,在喷雾干燥塔前端的热风炉进行SNCR法脱硝治理,保证50%以上的脱硝效率。

2)窑炉低温SCR脱硝技术。由于陶瓷窑排放烟气温度较低,排烟温度为130~180℃,这个温度符合低温SCR脱硝的温度窗口。

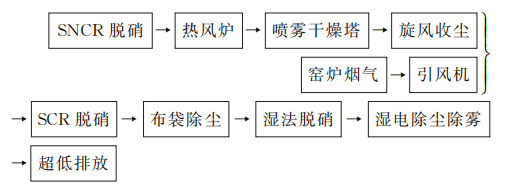

设计的技术路线如下:

综上所述,通过对陶瓷工业燃烧器的低氮燃烧改造、选择性催化还原(SCR)烟气脱硝技术、非催化还原(SNCR)烟气脱硝技术,协同高效脱硫、除尘综合治理处置技术,陶瓷工业的烟气完全可以达到最新的环保要求。整个系统的脱硝、脱硫、除尘等协同处置系统技术先进、成熟可靠,整套技术可以在陶瓷行业及其它类似行业推广应用。

摘自《陶瓷》杂志2020年第1期